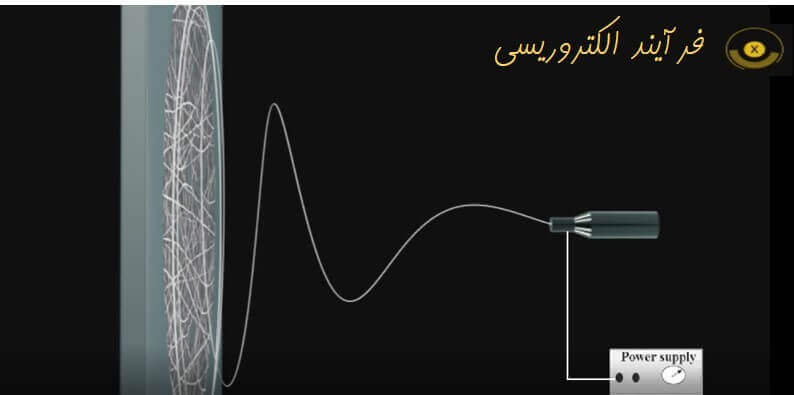

فرآیند الکتروریسی

الکتروریسی در ظاهر روشی بسیار ساده و قابل کنترل جهت تولید الیاف با قطرهایی در محدوده نانومتر است. در ابتدا پلیمرهایی که قابلیت حل شدن در دمای محیط را دارند به عنوان مواد شکل دهنده الیاف بکار میروند. سپس موادی مانند فلزات، سرامیکها و شیشه میتوانند به عنوان ماده متشکله الیاف اضافه شوند. در یک فرآیند رایج الکتروریسی در آزمایشگاه، محلول پلیمری یا پلیمر ذوب میشود. سپس از یک نازل باریک با قطرهای داخلی متفاوت تا ماکزیمم در حدود ۱۰۰ میکرون پمپ میشود.

فرآیند الکتروریسی

روش الکتروریسی از میدان الکتریکی جهت تولید الیاف با قطر در محدوده نانو تا چند میکرون استفاده میکند. این روش به فرآیندی رایج در میان روشهای تولید نانوالیاف تبدیل شده است. علت را میتوان در سادگی، سرعت، کارایی بالا و آماده سازی ارزان آن جستجو کرد. ولتاژ اعمالی به یک قطره از محلول پلیمری شکلی مخروطی را به وجود آورده و به سمت الکترود مخالف کشیده میشود. در الکتروریسی زاویه مخروط در حدود ۳۰ درجه است. در حرکت به سمت الکترود مخالف، حلال تبخیر شده و الیاف جامد با قطرهایی در محدوده میکرومتر تا نانومتر با سرعت بالا (۴۰ میلی/ثانیه یا بیشتر) بر الکترود مخالف قرار میگیرد. با نگاهی عمیق تر به فرآیند الکتروریسی میتوان به این نتیجه رسید که این فرآیند برخلاف ظاهر سادهی آن، بسیار پیچیده است. چرا که پارامترهای تاثیرگذار روی محصول نهایی بسیار زیاد است. از جمله میتوان به پارامترهای دستگاه الکتروریسی اشاره کرد.

پارامترهای دستگاه الکتروریسی

پارامترهای تاثیرگذار دستگاه میتوان به: ولتاژ- فاصله نوک سوزن تا جمع کننده- نرخ تغذیه- دما و رطوبت محیط اشاره کرد. هریک از این پارامترها به نحوی در قطر و میزان تولید نانوالیاف اثرگذار هستند. به عنوان مثال با افزایش فاصله الیافی با قطر باریکتر تولید میشود. افزایش نرخ تغذیه (میزان خروج محلول در ساعت) باعث افزایش در قطر نانوالیاف میشود. ولتاژ پارامتری است که به دیگر پارامترها نیز وابسته است و حد آستانهای دارد. اگر از آن حد استانه کمتر یا بیشتر شود اختلال در تولید الیاف ایجاد میشود. عوامل محیطی همچون دما و رطوبت نیز در سرعت تبخیر حلال و پلیمر اثرگذار است و متناسب با مواد مورد استفاده در محلول باید تنظیم شود.