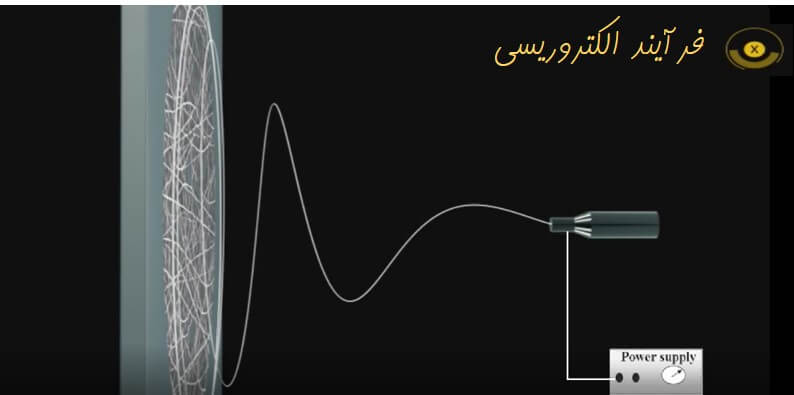

الکتروریسی

در حال حاضر روش الکتروریسی تنها روش کارآمد تولید الیاف پیوسته با قطرهای کمتر از

چند نانومتر است. این روش در محدوده وسیعی از پلیمرهای مصنوعی و طبیعی، آلیاژهای پلیمری،

و پلیمرهای حاوی عاملهای مولکولی رنگ، نانوذرات، یا عوامل فعال در کنار فلزات و سرامیکها

استفاده میشود. امکان تولید الیافی حاوی ساختار پیچیده مانند هسته-پوسته یا الیاف

توخالی نیز با روشهای ویژهی الکتروریسی وجود دارد. همچنین این روش امکان تولید الیاف

تصادفی و موازی را دارا است. امروزه الکتروریسی تنها محدود به فعالیتهای تحقیقاتی

در دانشگاهها نمیشود، بلکه به طور گستردهای در صنایع بزرگ و متنوعی در حال استفاده

است. دامنه کاربردها و محصولات این روش در حوزههایی مانند سنسورها، کاتالیستها،

فیلتراسیون و پزشکی بسیار گسترده است.

الکتروریسی در ظاهر روشی بسیار ساده و قابل کنترل جهت تولید الیاف با قطرهایی در محدود

نانومتر است. در ابتدا پلیمرها به عنوان مواد شکل دهنده الیاف بکار میروند سپس موادی

مانند فلزات، سرامیکها و شیشه میتوانند به عنوان ماده متشکله الیاف استفاده شوند.

در یک فرآیند رایج الکتروریسی در آزمایشگاه، محلول پلیمری یا پلیمر ذوب شده از یک نازل

باریک با قطر داخلی در حدود ۱۰۰ میکرون پمپ میشود.

روش الکتروریسی از میدان الکتریکی جهت تولید الیاف با قطر در محدوده نانو تا چند میکرون

استفاده میکند. این روش به فرآیندی رایج در میان روشهای تولید نانوالیاف به دلیل

سادگی، سرعت، کارایی بالا و آماده سازی ارزان آن تبدیل شده است. ولتاژ اعمالی به یک

قطره از محلول پلیمری شکلی مخروطی را به وجود آورده و به سمت الکترود مخالف کشیده میشود.

در الکتروریسی زاویه مخروط در حدود ۳۰ درجه است. در حرکت به سمت الکترود مخالف، حلال

تبخیر شده و الیاف جامد با قطرهایی در محدوده میکرومتر تا نانومتر با سرعت بالا (۴۰

میلی/ثانیه یا بیشتر) بر الکترود مخالف قرار میگیرد. با نگاهی عمیق تر به فرآیند الکتروریسی

میتوان به این نتیجه رسید که این فرآیند برخلاف ظاهر سادهی آن، بسیار پیچیده است.

جت حاوی محلول در یک مسیر مستقیم به سمت الکترود مخالف با طی یک فاصله مشخص حرکت کرده

و پس از نشستن روی الکترود مخالف، ظاهرش به شدت تغییر میکند. در برخی مواقع، مهرههایی

به جای الیاف در طول فرایند الکتروریسی تشکیل میشود. الیافی که حاوی مهره است، الیافی

مهره تسبیحی را تشکیل میدهند که تولید این نوع از الیاف به پارامترهای بسیار گستردهای

وابسته است، به عنوان مثال، خواص پلیمر مورد استفاده (مانند وزن مولکولی، پراکندگی

وزن مولکولی، دمای انتقال شیشه، و حلالیت)، یا خواص محلول پلیمری (مانند ویسکوزیته،

ویسکوالاستیک، غلظت، تنش سطحی، و هدایت الکتریکی). فشار تبخیر حلال و رطوبت نسبی محیط

نیز میتواند اثرات مهمی بر نوع الیاف تشکیل شده بگذارد. علاوه بر این، خواص بستر،

نرخ تغذیه محلول، قدرت و هندسه میدان الکترودها (و همچنین شکل میدان الکتریکی) نقش

بسیار مهمی در شکلگیری الیاف بازی میکنند. هنگامی که ولتاژ بالایی اعمال میشود،

یک جت از قطرهای بیشکل تشکیل میشود و به سمت الکترود مخالف حرکت میکند. در طول

این مسیر جت محلول به الیافی باریک تبدیل میشود. در سالهای اخیر نانوالیاف الکتروریسی

شده به دلیل خواص منحصر به فردی که دارند کاربردهای گستردهای پیدا کرده است. این خواص

شامل نسبت سطح به حجم و تخلخل بالا است. نانوالیاف کاربردهای گستردهای مانند غشاءها

و سنسورهای فیلتراسیون و کاربردهای بایوپزشکی مانند رسانش دارو، زخم پوش، مهندسی بافت

و حسگر زیستی دارد. با افزایش تعداد شرکتهای تولید کننده دستگاههای الکتروریسی در

طول سالهای اخیر، الکتروریسی به شکل گستردهای از یک فرآیند آزمایشگاهی به یک فرآیند

صنعتی تبدیل شده است.

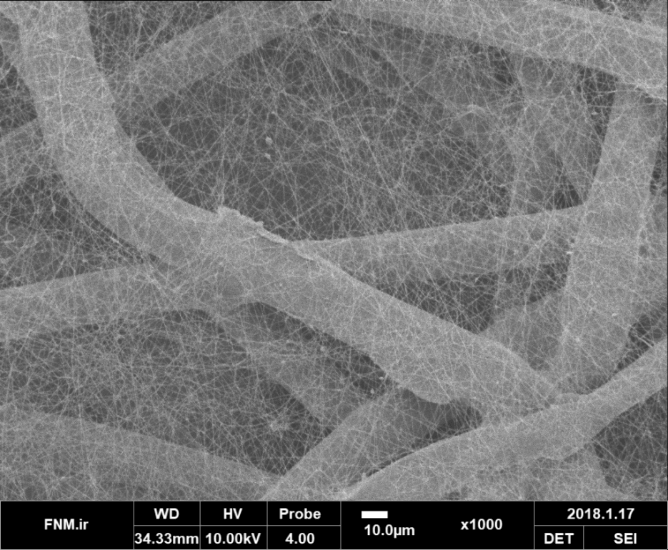

نانوالیاف

الیاف الکتروریسی شده به شکل قابل توجهی از یک تار موی انسان باریکتر هستند. جهت تصویرسازی

بهتر، در ادامه مثالهای مقایسهای برای قطر الیاف در مقیاس میکرومتر و نانومتر آورده

شده است. اگر قطر یک لیف ۱۰ میکرومتر باشد، الیافی با طول ۱۳ کیلومتر تنها با ۱ گرم

پلیاتیلن تولید میشود. در مقابل، اگر قطر یک لیف ۱۰۰ نانومتر باشد، الیافی با طول

۱۳۰۰۰۰ کیلومتر تولید میشود. در مثال اول، سطح ویژه الیاف در حدود ۴/۰ مترمربع/گرم

است، درحالی که در مثال دوم سطح ویژه برابر با ۴۰ مترمربع/گرم است. در فناوری الیاف،

واحد دنیر، که برابر با جرم یک لیف با طول ۹۰۰۰ متر است، در اندازهگیری ظرافت الیاف

استفاده میشود. برای لیفی با قطر ۱۰ میکرومتر، میزان دنیر آن ۱ است و برای لیفی با

قطر ۱۰۰ نانومتر این مقدار برابر با ۰۰۰۱/۰ دنیر است.

امروزه، نانوالیاف از پلیمرهای طبیعی و سنتزی به شکل کنترل شده با قطری در محدوده نانومتر

قابل تولید است. با اضافه کردن دارو یا مواد نیمه هادی و نانوذرات میتوان این الیاف

را برای کاربردهای گسترده نیز آماده کرد. در این حالت نانوالیاف قابلیت استفاده در

تعداد بیشماری کاربرد را دارا است. الیاف هیبریدی که ترکیبی از فلزات و سرامیکها هستند

نیز از این روش قابل دستیابی هستند.

الکتروریسی عموما الیافی مسطح با برش عرضی دایرهای تولید میکند و تنها در موارد بسیار

نادری ممکن است شکل برش عرضی متفاوت باشد. برای بسیاری از کاربردها مانند مهندسی بافت،

فیلتراسیون، کاتالیستها، رسانش دارو و تقویت نانوالیاف، ممکن است مسطح یا متخلخل نبودن

سطح الیاف مزیت به حساب بیاید. به عنوان مثال، وجود حفرات به عنوان نقاط اتصال سلولها

در مهندسی بافت، افزایش مساحت سطح در فیلتراسیون یا کاتالیستها، اصلاح خواص ترشوندگی

و تغییر سرعت رهایش دارو از جمله این کاربردها هستند. حفرات همچنین میتوانند بر سرعت

زیستتخریبی نانوالیاف بیولوژیکی اثر بگذارد.

امروزه تولید توپولوژیهای مختلف برای نانوالیاف در هنگام فرآیند الکتروریسی با انتخاب

درست حلال یا مخلوط حلالها، تغییر رطوبت، یا استفاده از مخلوط پلیمری امکان پذیر است.

اگر به عنوان مثال، یک جدایش فازی بین ناحیه غنی از پلیمر و فقیر از پلیمر به دلیل

تبخیر حلال رخ دهد (این اتفاق توسط دیاگرامهای فازی قابل پیشبینی است)، احتمال بالایی

وجود دارد که حفرات در ناحیه فقیر از پلیمر تشکیل شود. در نتیجه، میزان شکلگیری حفرات

توسط مقدار نسبی هر دو فاز تعیین میشود. استفاده از مخلوطی از حلالها به تشکیل انتخابی

تخلخل کمک میکند.

برای الیاف بیبافت تولید شده توسط فرآیند الکتروریسی، آرایش الیاف (تک بعدی، دو بعدی

یا سه بعدی) و ساختار حفرات از اهمیت بالایی برخوردار هستند. با استفاده از یک دستگاه

آزمایشگاهی استاندارد برای الکتروریسی، الیاف روی الکترود مخالف با یک جهتگیری آماری

قرار میگیرد. محصول نهایی یک مش متخلخل است که الیاف بیبافت با قرارگیری لایه لایه،

آرایشی مسطح به وجود آوردهاند. الیاف بیبافت ریسیده شده میتوانند به عنوان پوشش

سطحی (برای کاغذهای فیلتر متخلخل) بکار روند، این الیاف توانایی اصلاح سطح یک بستر

جامد (به عنوان مثال برای تغییر خواص ترشوندگی) را نیز دارند، و همچنین میتوان به

عنوان یک لایه خالص بیبافت (به عنوان بستر در مهندسی بافت) استفاده شود.

الکتروریسی تنها به تولید الیاف بیبافت با جهتگیری تصادفی محدود نمیشود. تولید نانوالیاف

در یک جهت مشخص برای تقویت ساختار نانوالیاف یا برای کنترل جهت رشد سلولها در مهندسی

بافت میتواند کاربرد داشته باشد.

الیاف موازی میتواند با استفاده از جمعکنندهای با سرعت چرخش بالا بدست آید. جمعکننده

الیاف در دستگاه الکتروریسی عموما شکل استوانهای دارد، اما میتواند به شکل چرخ یا

یک باریکه نیز تولید شود. الیاف موازی را میتوان با تغییر در آرایش الکترودها که شامل

دو صفحه تخت موازی هستند یا با الکترودهای قابی شکل نیز تولید کرد. با این روش درجه

بالایی از جهتگیری قابل دستیابی است. یکی دیگر از روشها استفاده از یک آرایش چهارگانه

از ۴ الکترود است که منجر به عرضی نشستن الیاف روی جمعکننده میشود. درجه بالای جهت

گیری الیاف با کاهش فاصله دو الکترود به سانتیمتر یا میلیمتر نیز حاصل میشود. تولید

نانوالیاف جهت یافته در ۳ بعد نیز امکانپذیر است اما تاکنون جهت تولید نانوالیاف بیبافت

به کار نرفته است.